汽车工业领域大量使用聚丙烯、聚乙烯、 EPDM、弹性体等各种塑胶材料,需要进行喷涂、粘接、植绒等多种加工工艺,产品质量的高标准及环保的高要求, 使得聚合喷射低温等离子技术和设备在汽车工业的表面处理中应用广泛!

随着汽车行业通过VOC测试标准的提高, 过往的溶剂性涂料和胶水逐渐被淘汰, 水溶性的润滑涂层和粘接剂广泛推广开来, 而EPDM 和TPV材料因为较低的表面张力, 必须经过聚合喷射等离子体表面处理才能够达到满足标准的表面能 。 等离子体对材料表面有刻蚀作用, 并产生接基、 接基、脂基等特定的化学基团,处理后材料具有极住的表面张力稳定性,并达到和氟化处理类似的有效时长,在不需底涂的情况下就可以和水溶性的洞滑涂层和粘接剂良好附着, 并能够满足喷涂和植绒的工艺要求。

南京威登等离子科技设备有限公司在国内最早将低温等离子技术和产品应用于汽车车密封条行业, 是业内最专业和最知名的汽车密封条行业等离子设备供应商之一,技术领先,服务及时,产品包括单机、在线集成式、离线集成式、自动调节式等逾十个种类,在业内的占有率>50%,除了在国内(含港澳台)大量使用以外,产品远销美国、西班牙、日本、意大利等发达国家及巴西、墨西哥、印尼、印度等新兴市场!我们是诸如Hutchinson、NST、Kinugawa、红阳密封件(含各分厂)等数十家国内外密封条行业知名企业全球产线的指定供应商,十多年以来持续为客户提供满意优质的产品和服务!

|

■能够方便的与密封条产线集成 |

■设备操作使用简便快捷,维护成本低廉 |

|

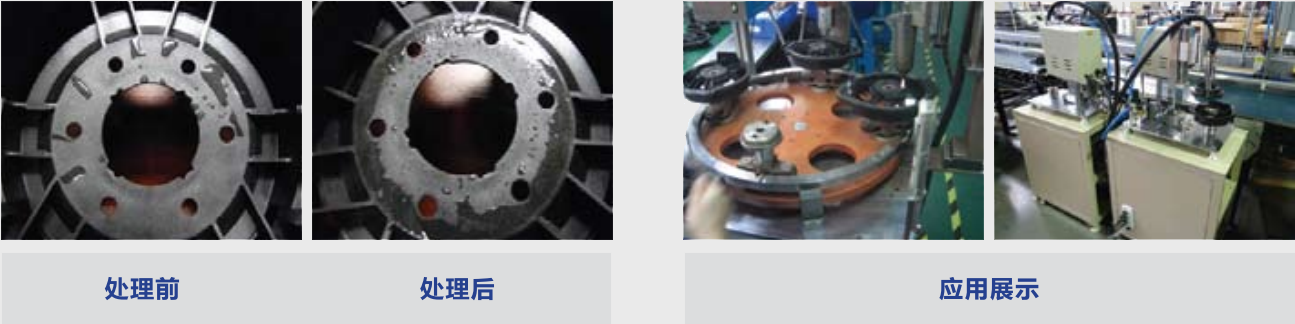

汽车喇叭的弹波接触面和华司接触面粘接前必须使用聚合喷射低温等离子进行表面处理以提高附着 |

■表面活化均匀而有效 |

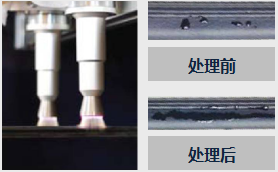

处理前后效果对比

随着无需更换灯泡的LED车灯逐渐成为主流,需要在生产时提高产品灯罩和壳体间粘接的可靠性,防止水分进入。聚丙烯(PP)和聚碳酸酯(PC)是制造车灯的主要材料,但PP和PC材料表面能较低, 为保证粘接剂牢固粘接在灯座上, 能够起到良好的密封作用, 必须进行聚合喷射等离子对关键区域进行精确的处理以提高附着力 。南京威登为众多主流车灯制造企业提供不同功率和不同处理宽度的聚合喷射低温等离子表面处理设备,是业内知名供应商!

优势

■可以由机械手控制, 处理不同几何尺寸灯座胶槽底部和侧壁的粘接面

■可取消底涂,适合水性和溶剂性胶水

■良好的刻蚀作用,产生极性基团,切实提高材料附着力

■降低废品率

对仪表盘、手套箱、气囊等内饰件进行喷涂、粘接和包覆工艺时,为了降低VOCs的排放,大量使用了水性涂料或水性胶水。由于高分子材料构成的内饰件表面能极低,且结构复杂,过往的预处理方式是火焰处理或者是通过大型真空腔体内的等离子处理,但前者危险性高,后者设备投资成本过大,于是使用“聚合喷射低温等离子设备”预处理成为主要选项。配合机械手臂使用的等离子设备,能够高效均匀地处理结构复杂的内饰组件。

特别对于汽车仪表盘来说,它由玻纤增强的塑料骨架,聚氨酯发泡层以及搪塑表皮(PVC或TPU材料)三层结构组成,其中骨架由长玻纤增强PP材料制成,这种非极性材料必须进过处理才能使表面能够粘接。使用传统的火焰处理方式,那些不需要粘附发泡材料的区域必须用耐热的材料进行遮蔽,否则会烧坏材料。聚合喷射低温等离子设备与机械手相配合,较低温度的等离子炬不会灼伤骨架,等离子喷枪能够以毫米的精度沿着产品的几何外形进行处理。后续工艺只要按照外形将未处理区域的表皮轻轻切割,就能将表皮及其后的发泡层从骨架上剥离。